当工业4.0迈入深水区,制造业正面临从“刚性自动化”向“柔性智能化”的关键跃迁。传统工业机器人受制于预设程序,难以适配非结构化环境与动态任务切换,而人力成本攀升、高危岗位用工难、产线柔性不足等痛点,更成为制约产业升级的核心瓶颈。盖勒普作为深耕制造业数字化转型25年的优秀服务商,我们敏锐捕捉产业需求,将技术积淀延伸至实体智能领域,重磅研发盖勒普工业场景具身智能与人形机器人一体化解决方案,以“软件+硬件+算法”的全栈能力,破解自动化光谱中“最后一米”的落地难题。

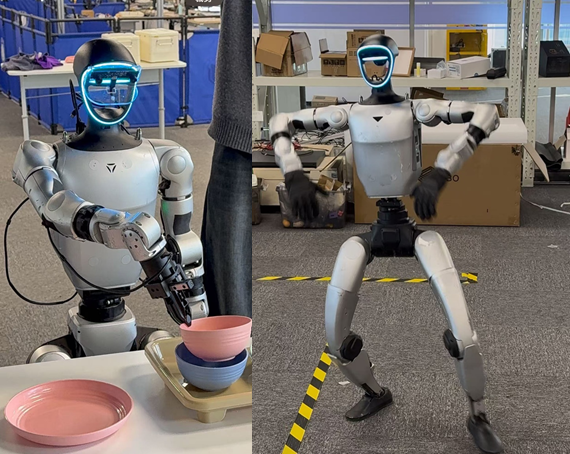

盖勒普ELI解决方案立足工业场景的标准化特性与实际生产需求,以具身智能为核心大脑,以人形机器人为执行载体,构建“感知-决策-执行-进化”的全链路闭环。不同于实验室阶段的技术炫技,我们坚持“场景定义产品”的务实逻辑,聚焦制造业高重复、高风险、高成本的核心场景,实现从单一工具到“可对话、会观察、能思考”的生产线同事的角色转变。通过融合多模态大模型与工业级运动控制技术,机器人可自主识别环境变化、理解语音指令、规划作业路径,无需复杂编程即可快速适配搬运、质检、工站衔接、精密组装等四大核心工种,完美兼容汽车制造、电子加工、装备生产等多行业产线需求。

在技术架构上,盖勒普依托25年来的工业软件研发经验,实现三大核心突破:其一,硬件层面采用国产化高精密部件,谐波减速器传动误差达国际领先水平,灵巧手具备毫米级操作精度,可完成螺丝拧紧、零件安装等精细作业,同时通过模块化设计控制成本,缩短投资回报周期;其二,智能层面搭载自主研发的工业级具身大模型,机器人在作业中积累的每一次动作调整、碰撞预警、路径优化数据,都会汇入训练池形成“经验迭代”,实现从“机械执行”到“智能演化”的升级;其三,融合层面打通与人形机器人、AGV、工业控制系统的无缝协同,支持产线现有设备低成本改造,无需重构生产流程即可实现智能化升级。

从应用场景来看,盖勒普ELI解决方案已形成多种可定制化的场景落地路径:在汽车制造车间,机器人可完成车身质检、零部件分拣、电池分装等工序,质检准确率超99%,将产线重构时间从数十小时压缩至数小时;在电子加工领域,凭借柔性操作能力处理微小元件组装,解决传统机械臂“抓不准、放不稳”的痛点;在高危环境中,替代人工执行高温、高压、粉尘环境下的巡检与维修作业,从根本上杜绝安全事故;在通用制造场景,支持多任务快速切换,满足小批量、多品种的生产需求,让柔性制造真正落地。这种“按需定制、即插即用”的场景化服务,正帮助企业实现“降本、增效、提质、保安全”的核心目标。

当前,人形机器人产业正处于从技术探索向规模化落地的关键期,盖勒普凭借工业软件的数字化基因与可定制化场景服务经验,已构建起差异化竞争优势。我们不仅提供机器人硬件部署,更涵盖前期场景诊断、中期方案定制、后期运维升级的全生命周期服务,确保技术与业务深度融合。未来,盖勒普将持续深耕工业场景数据积累与算法优化,紧跟“2027小批量产、2030商业化起点”的产业节奏,推动人形机器人从“能用”向“好用、耐用”进化,助力制造业完成从数字化到智能化的本质跨越,共建人机共生的新型工业生态。