盖勒普设计智能化MBD创新应用落地的解决方案,主要是使用公差智能化设计和自动图纸生成系统GCAS(Gallop Computer Aided Specification)帮助企业

盖勒普设计智能化MBD创新应用落地的解决方案,主要是使用公差智能化设计和自动图纸生成系统GCAS(Gallop Computer Aided Specification)帮助企业:

提质:面向交付,确保产品设计质量,图纸质量,信息流转质量;

降本: 能置换20%的设计和制图工程师,节省标准化及设计审核人员;

增效:几何精度出图效率提升8-10倍,支持全自动信息流转和信息驱动;

控险:面向功能的三维尺寸链数值分析和设计优化;

数智化:支持设计大模型和质量大数据构建和应用;

GCAS是在CAD完成理想模型构建后,通过规范控制产品制造到交付的智能化系统应用工具。

1. 盖勒普智能化MBD应用解决方案的工程和应用场景:

在机械产品的结构设计和CAD装配/零件模型构建完成后,由产品设计工程师给出公差等要求、明确验收原则、并用工程语言(图纸)规范地表达是必须的。因此,精度设计和图纸也是产品质量的根本。在精度设计时,工程师需要依据产品功能、性能指标及加工工艺等要求,遵循国家产品几何技术规范与验证(GPS&V)标准体系(150多个标准)开展精度设计工作,其对工程师有极高的技术素养要求。生成合格的工程图样,工程师需要依据国家技术产品文件(TPD)标准体系(150多个标准),其同样对工程师有极高的技术素养要求。而且,由于目前所有CAD软件都仅给出公差标注的辅助界面,公差标注和出图仍以手动为主,工程师还须一个个地手动配置视图、标注和排布尺寸和形位公差。 据德国权威的咨询机构Tech-Clarity的全球统计,工程图纸生成的时间约占整个设计时间的1/3。手动操作,易错、易漏和效率低等问题在所难免。图纸的应用和流转目前也是完全靠人工依据150多个国家TPS(GPS&V + TPD)标准在图样上一个个读取解析,同样存在易错、易漏和效率低等问题。

2. 工具软件基本功能:

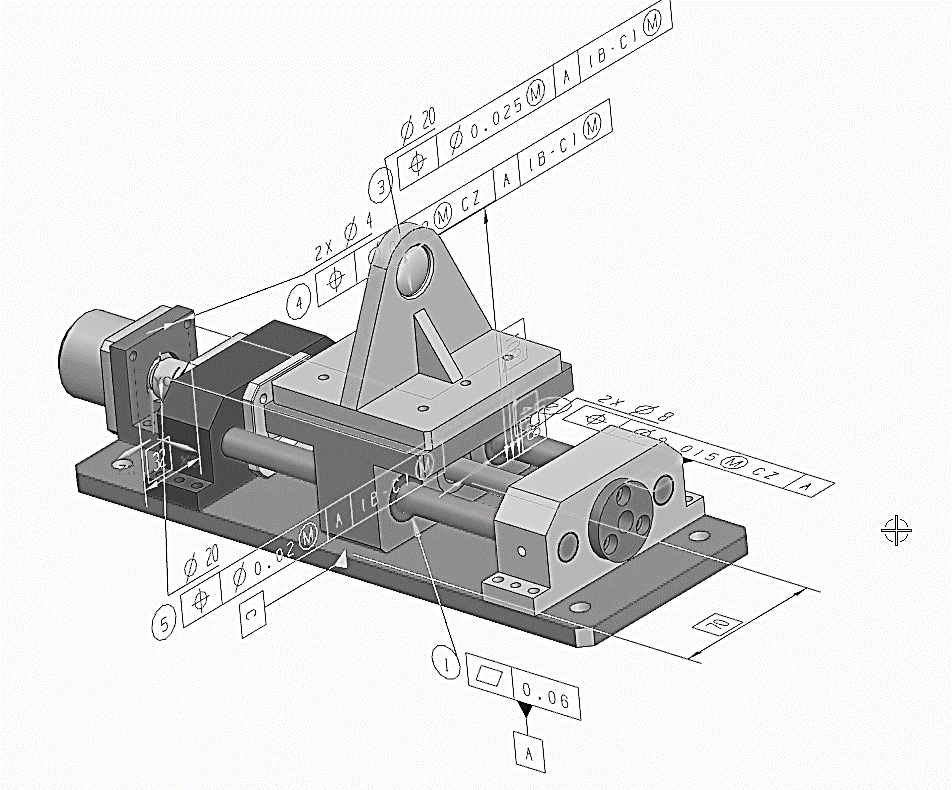

在输入零部件CAD模型后,工程师只需对产品总装配控制要求,各装配基准的基准顺序、公差分配原则等进行简单的交互定义,软件就能自动生成装配体和零件的尺寸和形位公差设计,并全自动生成三维PMI(Product Manufacture Info,)标注;

支持对几何要素进一步控制要求和微观控制要求的辅助设计;并全自动生成三维PMI标注;

图1:GCAS自动生成的PMI标注及MBD模型

经过国内市场近20年的深耕,已在业内具有较高品牌知名度的盖勒普工业互联网解决方案采用了全球全新平台技术打造的先进系统架构算法以及优化的数据采集分析技术,帮助企业应用该方案后拥有的三大核心竞争力:

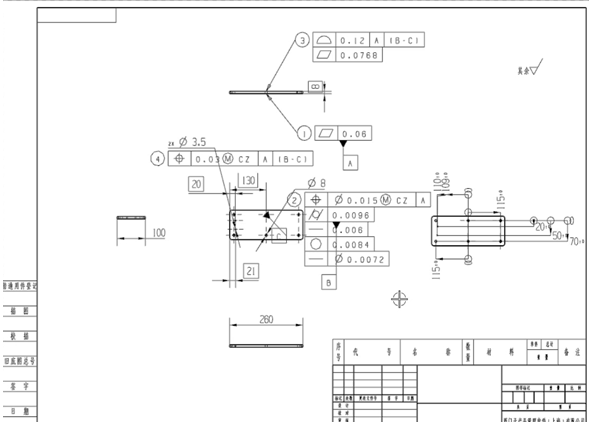

基于三维MBD模型,工具软件能全自动生成二维工程图纸,图纸符合国家标准、也支持企业标准融入和图纸模板定制;

图2:GCAS系统自动生成的二维图纸

GCAS系统也能生成和提供BOM、规范清单(Bill of Specification, BOS)、几何要素/特征清单(Bill of feature,BOF)、和基准清单(Bill of Datum);

工具软件能同步生成符合国际ISO 16792/国家标准GB/T 24734的三维MBD (Model based definition)信息模型。支持ISO/ANSI 的 QIF(Quality Information Framework)的信息流转。

3. GCAS系统模块化配置

|

|

模块名 |

功能 |

说明 |

|||||

|

1 |

CAD软件集成模块 |

UG NX |

Creo |

Catia |

SolidWorks |

中望 |

其他 |

老版本须测试确认 |

|

2 |

辅助操作 界面 |

支持与CAD的联动操作,为公差设计和出图等提供可视化、引导式操作辅助,以及信息查询 |

可集成各类功能的平台 |

|||||

|

3 |

精度和公差 智辅设计 |

能基于功能定义和可视化导引式操作,智辅完成公差设计与三维验证链验证,支持用户公差设计分配原则、公差值规范的融入 |

|

|||||

|

4 |

三维PMI |

自动生成符合ISO 16792/GB 24637标准的三维标注和MBD模型 |

|

|||||

|

5 |

自动出图 模块 |

能生成符合标准的二维图纸,以及纯尺寸公差的图纸。并支持出图标准融入和模板定制 |

|

|||||

|

6 |

数据输出 |

能按标准化或约定格式,输出所有加载的信息和数据 |

|

|||||

|

7 |

个性化订制 |

支持企业个性化功能研发及与其他系统集成研发 |

|

|||||

4. 计算机配置要求

本系统可在CAD软件能正常运行的计算机硬件配置环境中运行,支持单双显示屏操作。为使操作更为方便,建议采用双显示屏配置。

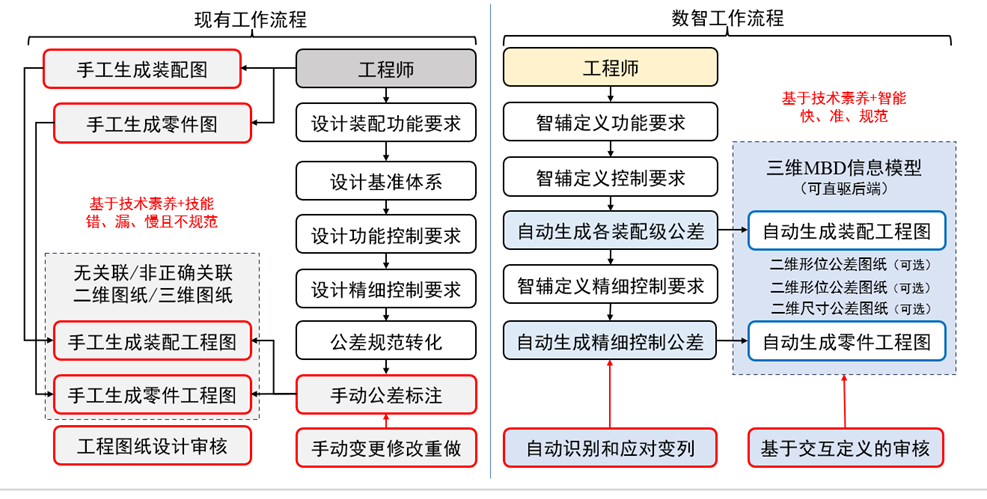

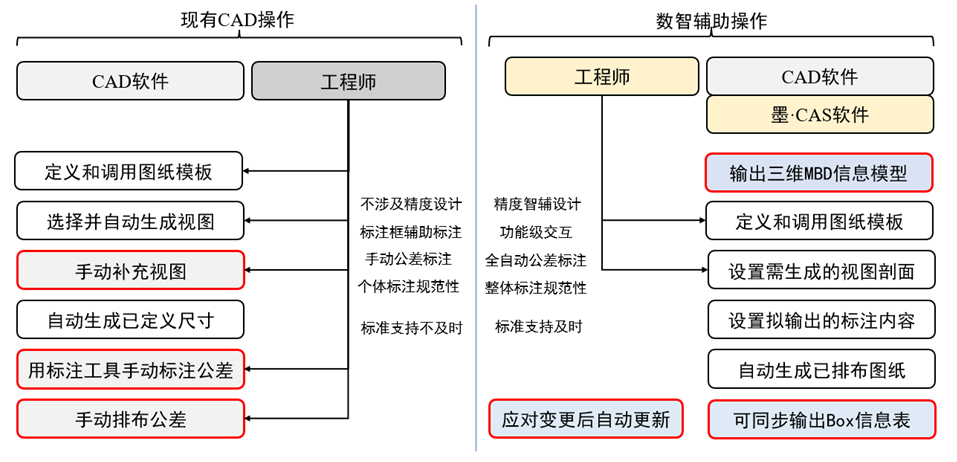

5. 数智GCAS系统与传统流程的优势比较

图3:GCAS与传统操作流程的比较

图4:公差标注操作GCAS智能系统与现有方法比较