精密数控机加实时刀具监控解决方案简介

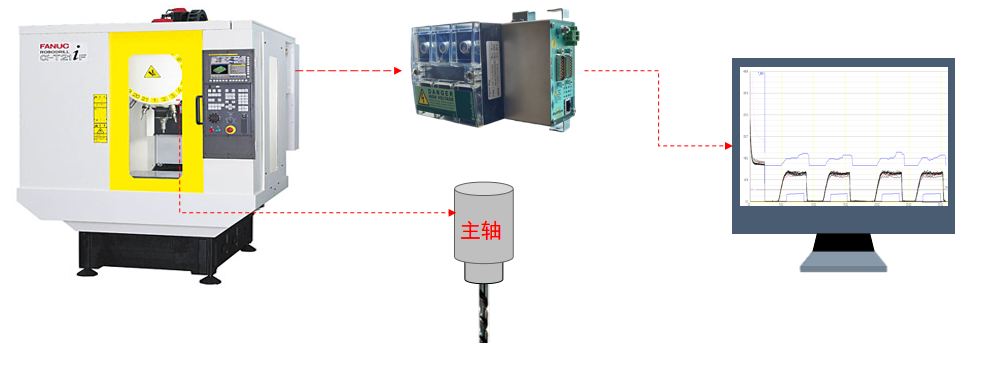

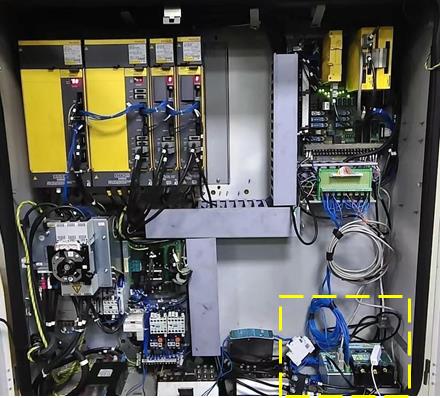

监控模块串联于驱动放大器和主轴电机三相火线之间,使用功率传感器监测主轴功率负载,分析刀具加工的实时状态。

1

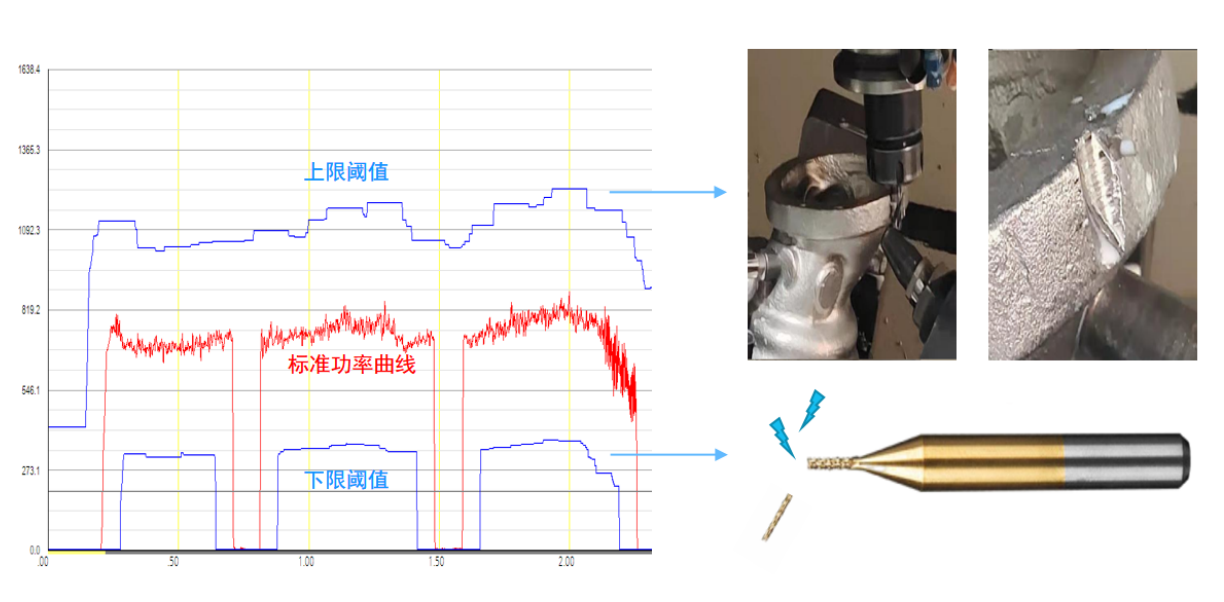

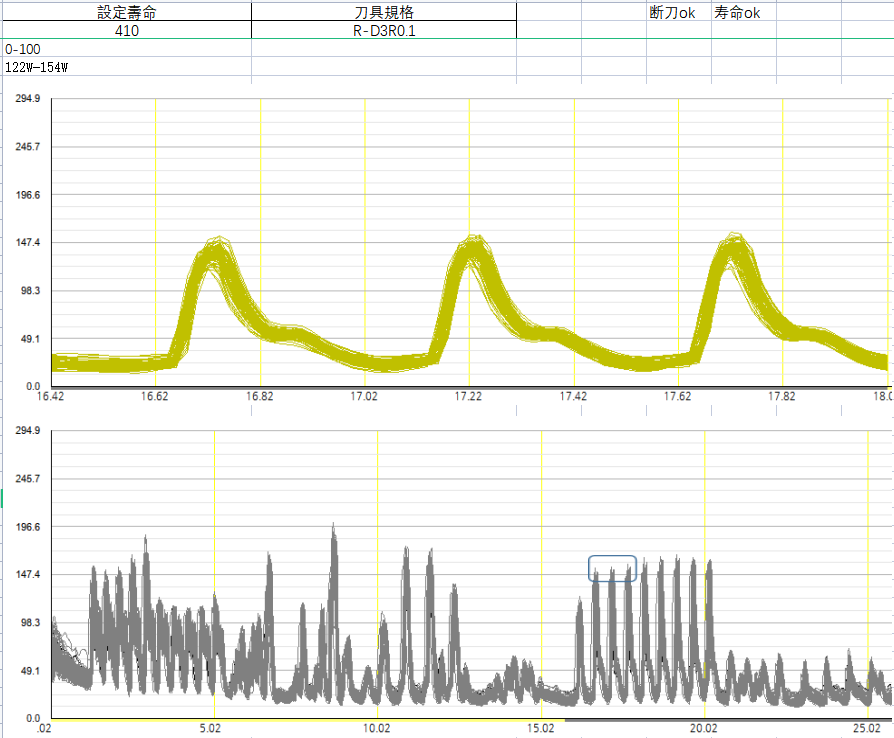

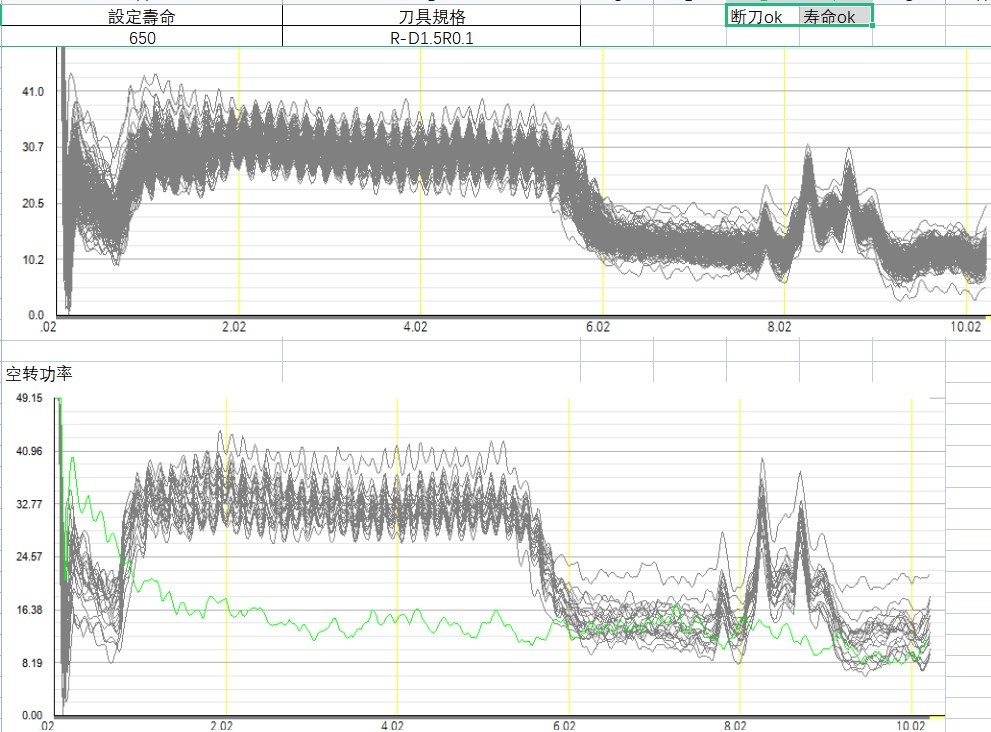

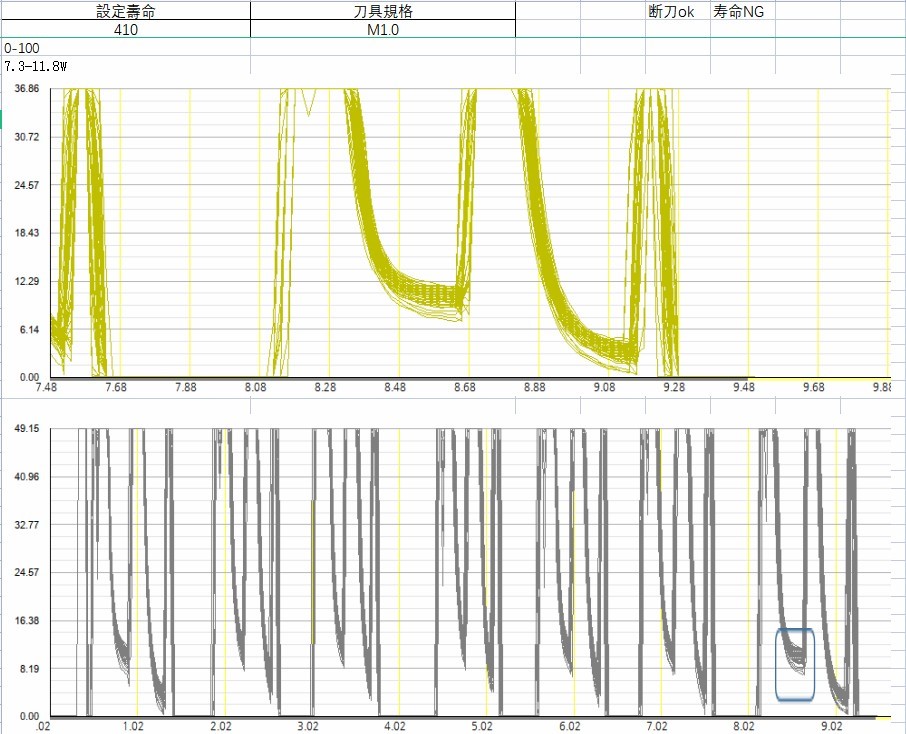

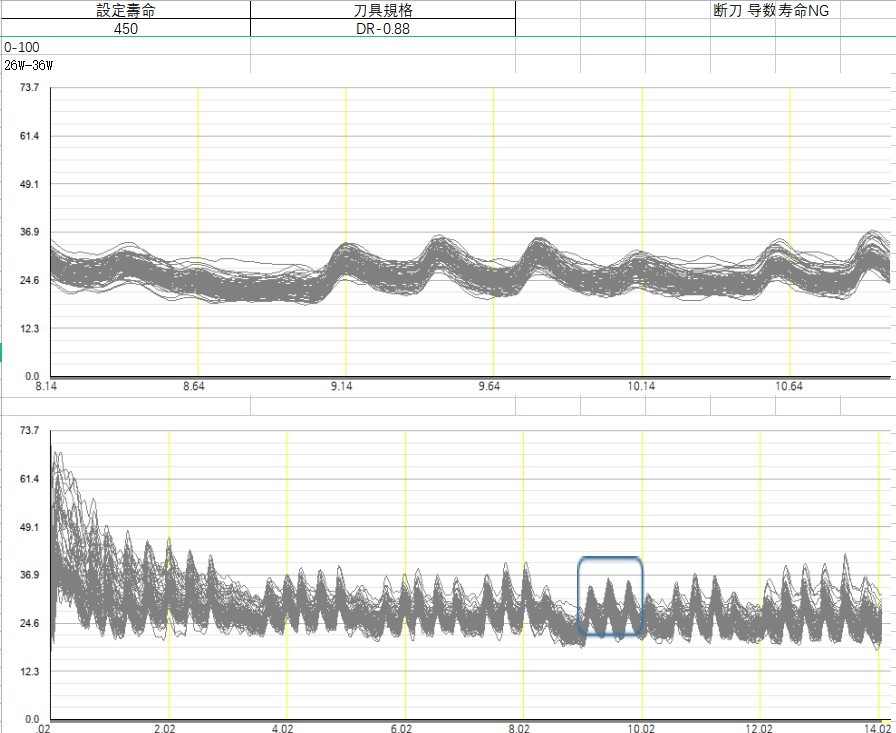

通过功率传感器采集主轴功率负载,对每一把刀具建立一条标准加工功率曲线,并由此生成上限阈值和下限阈值,实际加工功率超过设定阈值时系统判定刀具挤屑、崩刃或者撞刀,低于设定阈值判定刀具断刀、重复加工。

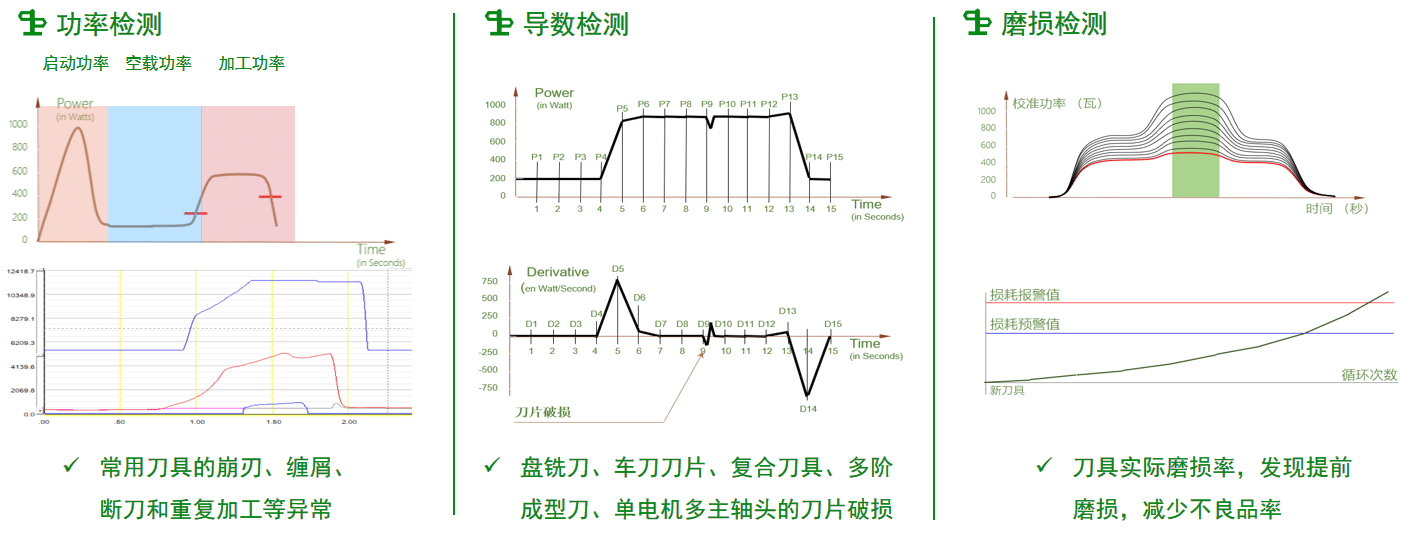

多种算法应对各种加工情况

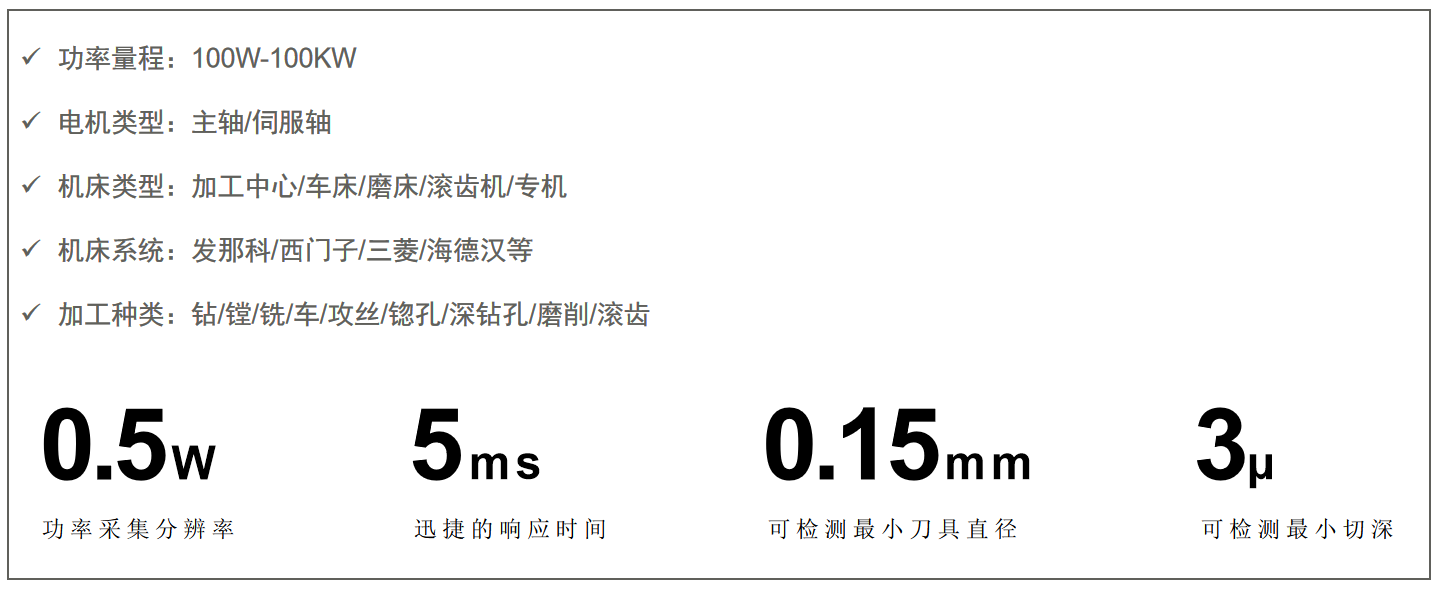

适应各种类型机床及刀具

应用-数据分析

使用机床及产品信息

使用机床:ROBODRILLα-T21iFb 加工产品:3C产品

数控系统:Fanuc 31i 加工刀具:钻头、丝锥、铣刀、铰刀

通讯方式:数字输入/输出

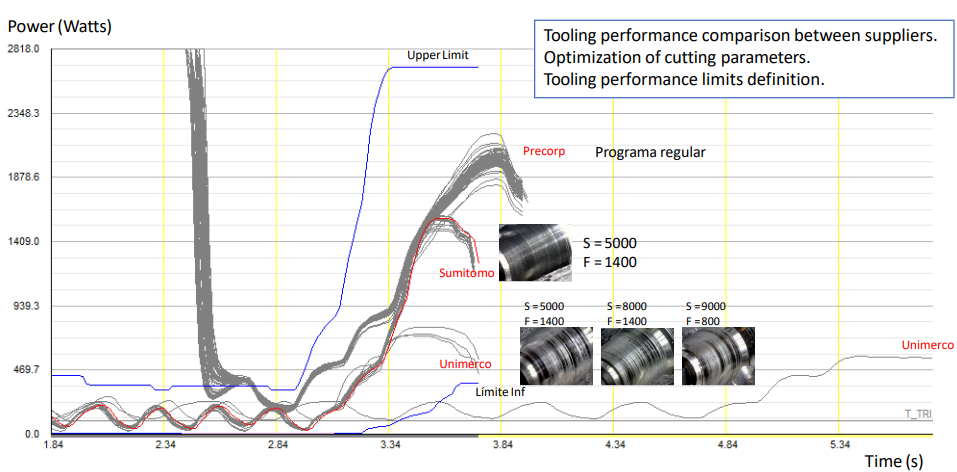

通过收集刀具的加工功率,由技术人员判断切削参数(F、S值)的合理性,并对其持续优化,提升刀具寿命和产品稳定性,最后将优化后的切削参数复制到加工相同产品的其他机床上,实现了只使用少量监控系统却节省了大量同类型机床的刀具使用成本并提升了加工节拍。

数据收集

D3R0.1

D1.5R0.1

前期收集刀具加工曲线,确定可以进行优化的刀具。

M1.0

DR-0.88

专业软件分析

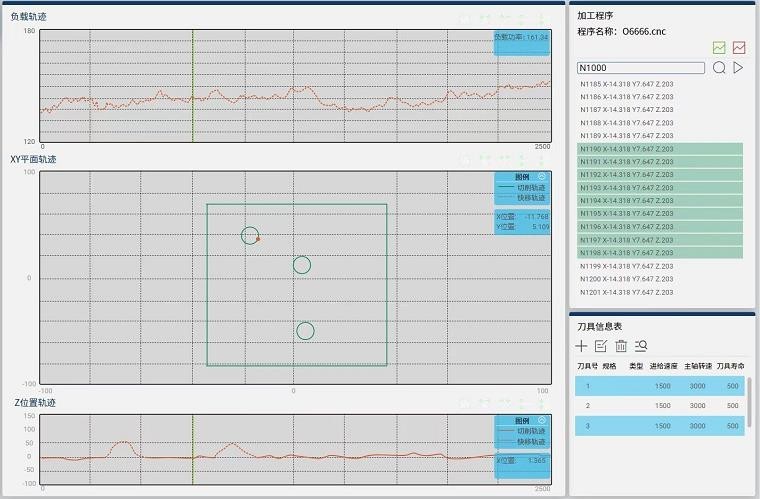

专用软件能够将功率和加工路径一一对应

工艺人员通过软件能够清晰的判别不同加工位置加工功率的特征和变化。从而针对性的进行工艺优化。

切削参数优化

CNC1夹位,刀具尺寸D6R1

优化后,刀具寿命提升单位时间内42件(↑30.43%),循环时间减少7S(↓14%)。

CNC1夹位,刀具尺寸D3R0.2

优化后,刀具寿命提升单位时间内75件(↑30%),循环时间减少2S(↓3.33%)

参数优化

通过功率分析不同刀具在不同加工参数下的表现。根据反馈特征和加工特征做出针对性的优化。大幅度提升节拍和质量稳定性。